发布日期:2022-04-26 点击率:46

自泳涂装相对电泳涂裝而言,其工艺较为简单,前处理不需表面调整和磷化处理,自泳液不需超滤,其工艺流程一般为:预脱脂→脱脂→热水洗→水洗→去锈→水洗(两道)→纯水洗→自泳→水洗→后处理→固化。预脱脂、脱脂过程主要清除工艺表面上附着的油、污渍、杂质等;然后通过去锈过程除去工件表面上的铁锈、氧化物等;纯水洗步骤为清除工件表面上的杂质离子,防止其污染自泳漆槽液;自泳工艺是涂装过程的重要步骤,通过化学反应,形成漆膜,膜厚主要由时间、温度、固体分含量等控制;后处理通过钝化提高漆膜性能;固化工艺则蒸发湿膜中的水分,使漆膜发生聚合反应,形成均匀、致密、平整的涂层。需着重指出的是,自泳后处理至烘干阶段问隔时问应尽量缩短,一般控制在5~10min。

自泳乳液成膜过程较为特殊。在常温下自泳沉积涂膜仅仅是球状胶粒互相凝聚的结果,胶粒问存在无数空隙,必须在超过一定温度(即MFT)后,胶粒与胶粒产生融合,最后固化成膜。故自泳乳液的MFT是一重要参数。若MFT过高,则胶粒问不能充分融合,所形成的涂膜会产生针孔,其耐蚀性必然很差;MFT过低,虽然胶粒间的融合性较好,易获得无缺陷的涂膜,但由于降低乳胶的MFT是以降低其相对分子质量为代价的,导致乳胶的玻璃化温度Tg降低,通常也会降低涂膜的耐蚀性。为解决这一矛盾,采用乳液梯度聚合技术是一有效的途径,即在乳液聚合的不同阶段,采用不同性质的单体,使胶粒具有不同性质的核壳结构,其壳层有较低的MFT,而胶核有较高的Tg,形成“软壳硬核”的结构,这样,较低的MFT壳层有利于胶粒互相融合,而较高的Tg胶核使涂层本体具有较高的相对分子质量,从而提高涂层的耐蚀性。

当工件从浸渍液中取出后,涂层含水量可达60%~70%。但由于乳胶树脂已凝固,因而可耐水冲洗,水洗后用铬酸水溶液洗涤,在特定的温度下烘烤(如丙烯酸树脂类为150~160℃)后即可得到性能较好的涂层。

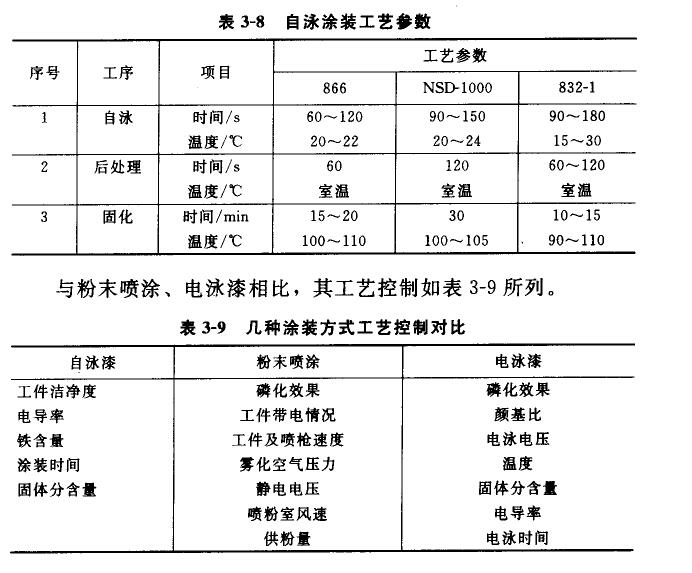

不同自泳漆的工艺参数存在着一定的差异。表3-8列举了3种自泳漆工艺参数,以供参考。

在涂装过程控制管理中,必须控制固体分含量,对纯水洗糟中的pH值和电导率加以检査,使工件滴落于自泳漆槽内的水的电导率小于50μS/cm,防止带入杂质。槽温须严格控制,恒温过低会降低反应速度,使漆膜厚度变薄;温度过高则会破坏自泳漆糟液的稳定性。自泳漆槽中电导率的变化可以反映槽液的污染·程度和铁离子的含量,正常值应小于4500μS/cm。涂装过程中,还必须对氧化还原电位、氟离子浓度、铁离子浓度等进行实时监测,并及时通过补加FeF3、H202等氧化剂来调节氧化还原电位及其浓度,保证槽液的稳定性。

自泳涂裝设备主要由前处理槽、水洗槽、自泳槽、后处理槽、输送设备及烘干炉组成。自泳涂装槽和生产线槽,应根据涂裝产品结构、生产纲领、车间条件等进行工艺设计和非标设备设计。需指出的是,当设计自动生产线时,为缩短后处理与烘干阶段间隔时问,不宜采用普通悬挂输送机,而应采用积放式悬挂机,并用计算机程序控制。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV