发布日期:2022-04-18 点击率:46

超厚板焊接机器人系统组成

将机器人技术与先进的焊接工艺相结合,可以实现超厚板的焊接。

重型航空模锻液压机是我国大飞机项目的重要基础装备,长沙长泰机器人公司承担了中国二十二冶集团公司大型多向模锻件及重型装备自主化产业基地项目中厚板机器人焊接项目,主要解决重型航空模锻液压机关键零部件半圆梁的机器人焊接制造。

重型航空模锻液压机关键零部件半圆梁工件尺寸大,整个工件坡口有单V型坡口、双V型坡口、横焊坡口等不同类型。焊接要求采用MAG焊接,¢1.2焊丝。采用多层多道焊接,将坡口焊接完毕,要求整体打底后再填充盖面每条焊缝。半圆形梁在焊接过程中,由于工件尺寸大,板厚较厚,焊接过程存在坡口变形大、定位难、焊接缺陷多等难点,且对焊接重量要求严格。

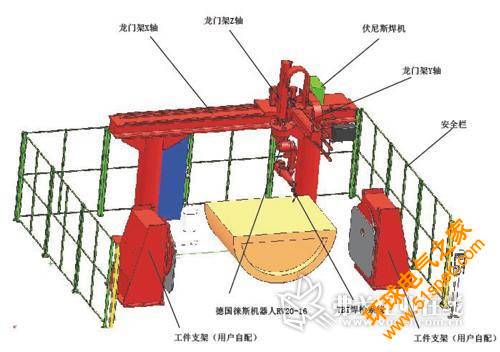

整个超厚板焊接机器人系统布局如图所示。机器人采用9轴龙门式机器人,机器人重复定位精度±0.08mm,焊接软件具备坡口自适应功能、多层多道焊接功能、引弧点转移功能以及平移和镜像程序的功能,即在初次示教好焊接轨迹程序后进行保存。再次焊接同类工件的时候,机器人系统进行工件的位置检测,在检测范围(200mm)内的工件,机器人系统根据检测得到的位置点信息,将先前保存的焊接轨迹进行调整,根据实际焊件的情况进行平移、旋转等,以自动适应工件的位置。工人将检测范围之外的工件移动到机器人的检测范围之内。焊接系统配备特别适合于220mm以内焊缝坡口的特质焊枪。

在该项目的实施过程中,长泰机器人公司制订了合理的焊接工艺,焊接过程采用断续焊接方式,防止厚板焊接过程中过多的热积累导致的组织缺陷以及热裂纹等。每焊接一定层次,机器人将利用自身携带的接触传感功能实时检测焊接坡口尺寸变化,通过自主研发的坡口自适应技术,在一定范围内合理地调节焊接参数及机器人坐标值;焊接每一层后都要求及时地清理焊接熔渣,以保证后续焊接的质量。

实际焊接过程中,配合先进的硬件系统,成功完成了半圆形梁试件焊接,焊接质量达到国家Ⅱ一级标准,在随后的工件焊接过程中,实现了120h连续焊接,焊缝成型美观,大幅度提高了焊接质量及焊接效率。有效地改善了操作环境,降低了劳动强度。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV