发布日期:2022-04-18 点击率:45

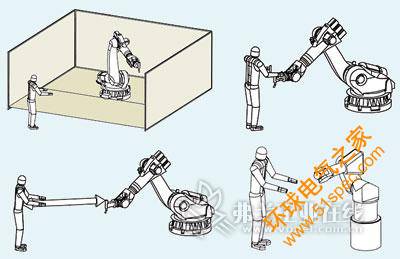

图1 霍伦霍夫IPA研究所研发生产的焊接机器人系统能够通过操作者在人机协同工作站中简单、快捷的完成示教

由于在机器人工作站中出现了操作者与机器人协同合作的生产方式,因此也提出了一个新的问题:机器人和操作者的安全保护。对此,在ISO 10218标准中将补充、增加第二部分:重点对机器人工作站中人机协作的安全问题做出了规定。

许多自动化生产系统,尤其是机器人系统所承担的任务越来越多也越来越复杂。一种能够完成这些复杂且非常繁重的任务、最大程度提高机器人工作灵活性的解决方案就是人与机器人协作的工作方式(MRK)。在MRK方式中,操作者与机器人在规定的机器人工作站中协同工作,这样的合作能够把机器人强大的力量和耐力与人类的智慧、适应能力和创造力结合起来。然而这种直接的人机合作也带来了新的问题:保证设备和操作者人身安全的规定和安全措施。在2006年颁布的机器人系统标准DIN EN ISO 10218-1(工业机器人-安全要求 第一部分)中,首次对人机协作做出了准确的规定,并提出了专业级别的功能性安全保护的要求。

重点是整个机器人设备的安全

当前修订的标准吸收了像霍伦霍夫IPA研究所研发生产的焊接机器人系统(图1)的安全措施和经验。ISO 10218标准也将补充增加第二部分,重点是整个机器人设备系统的安全和人机协同合作时的安全要求。为了在使用具有人机协同工作的机器人设备、在这类设备的安全风险分析中能够有所帮助,拟定相关的专业技术规范(TS 15066)。

在工业机器人标准中,将人机协同工作的方式分为四种(图2):

停止式:在操作者进入人机协同工作站时机器人停止工作,进入安全停止的状态;当人员离开人机协同工作站之后,机器人又自动延续原来的运动过程。

图2 人机协同工作站的四种类型:停止式(左上)、手动式(右上)、间距监控式(左下)和限制功率/限力式(右下)

手动式:在操作者进入人机协同工作站后,可以用手握持机器人的手柄慢速运动。操作者作用到机器人上的操作力和运动速度等数据都可由机器人的传感器采集起来,并直接转换为机器人的运动。为了保证安全、限制机器人的运动速度,机器人保存的动能被限制在一定的范围内。专用的操作确认装置禁止了无关人员的误操作。

间距监控式:在降低机器人运动速度的同时,由传感器对操作者与机器人之间的距离进行精确的监控。当人机间距减小到规定的最低限度时,机器人停止运动,转入安全保护状态。

限制功率/限力式:将机器人运动的动能和力量限制在一定的范围内;通过这种限制把机器人的危害风险降低到可以接受的程度。在这种工况下,机器人所释放出来的动能和最大力量都是最低的。

在ISO 10218标准的第一部分最终审定之前,降低的速度、最小安全间距、限定的能量和力等参数还需进一步商定。这是因为:在确定这些限制性参数上要考虑到计划中的使用情况、外部设备、工件和机器人工作室的环境等因素。这一方面在贯彻落实MRK解决方案证明某一规定的情况没有危险时,放大了标准的执行者操作空间;另一方面也增加了风险评估的难度。这种变通是有道理的,因为在特定的情况下若不能满足反应一定安全性的极限值,则表示有很高的风险。

ISO 10218标准新增的第二部分内容扩展到了第一部分中所提到的各种机器人,涉及到了整个机器人系统。在人机协作的MRK方式中,整体系统风险评估和自动化生产与人机协作生产之间的准确过渡等章节内容都有可能进一步增加。

人机协同合作时的负荷极限特性值

人机协同合作机器人风险评估的具体方法可通过专业技术规范TS 15066中的定义来加以规定。负责这一技术规范制定工作的主管机构除霍伦霍夫IPA研究所之外,还有MRK系统德国生产厂、协会、设备集成商和最终用户。这一工作涉及到ISO 10218标准,与此技术规范的制定要不断根据下一代新标准的框架进行核查。在专业技术规范TS 15066中,还首次前瞻性的提出了“人机物理性接触协同合作时的负荷极限的特征值”这一概念。

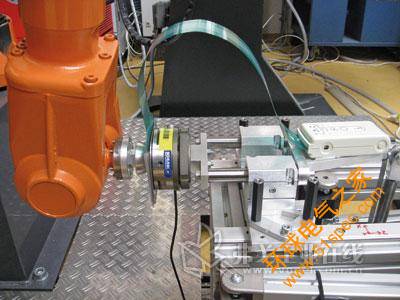

图3 霍伦霍夫IPA研究所研发的人机协同工作时使用的配置分析检测装置,使分析、评判相对简单

当前的标准化活动反映了MRK人机协同工作风险评估的复杂性。由于各个企业不同的生产情况,人与机器人之间要密切的直接接触,因此,许多在迄今为止的风险评估中已经注意到的问题在人机协同工作的环境中变得更加复杂和严峻了。

随着人与机器人之间距离的缩小,人与机器人之间的直接接触是很有可能的。因此,当务之急是区分合理的和不合理的相互接触。合理的、也就是希望的相互接触指的是:例如规定的手动控制和操纵,需要在人体工程学的观点下探究允许承受的负载。在处理所有接触操作的过程中,应具体问题具体对待。

人机接触评估的实践检验

利用监控系统对人机协同工作时避免碰撞进行监控的可行性以及对允许的最大接触力、压应力、传递的能量限制在一定范围内的监控可能性等都要认真仔细的相互平衡。而在人机协同合作的环境中,这种评判、平衡是非常复杂的;因为在假设可能的接触场景时要结合人员接近机器人、人员的运动的情况进行分析和评估。在对人机接触的分析和评判中,实践中采用的是所谓的碰撞实验方法:在可以自由进入的人机协同操作的空间区域内,让非专业人员和没有学过机器人操作的人员亲身体验工作设备,从而使这一分析、评判相对简单(图3)。

当操作者直接靠近运动的机器人时,能够对操作者带来非常大的碰撞风险。从操作者的角度来看,与人机协同工作站中的机器人一起工作与传统的机床设备操作不可同日而语:在人与机器人之间没有明显的隔离界限,因此要对机器人的结构、配置和生产过程进行特别严格的审查。

把使用工具也纳入风险评估之中

另外,操作者在人机协同工作站中有可能直接接触工具、机器人的工具和刀具、辅助设备以及其他外部设备等,因此也应把这些接触可能出现的风险纳入风险评估之中。这里不仅要对直接接触这些物体可能出现的风险进行评估,而且也要对间接接触可能带来的风险进行评估:例如被绊倒的可能性、由此而带来生产操作过程变化的风险。

在进行人与机器人协同工作的风险评估时,需要评估人员对直接操作机器人可能带来的风险和人机协同工作有坚实的专业知识。从传统机器人设备的角度来看,利用MRK人机协同工作机器人完成生产,这个过程中的问题似乎代价过于高昂。许多风险评估的内容在今天的机床设备风险分析内容中都已经进行过,但仍然要按照人机协同工作的观点再次评判一下。

使用MRK人机协同系统不应仅仅是为了降低安全防护装置的成本和费用,相反应是在人与工业机器人的密切合作下,在提高生产灵活性、提高产品质量和经济效益的情况下开辟新的机器人应用领域;而这只能在操作者时刻都得到有效安全保护的情况下才能实现。

下一篇: PLC、DCS、FCS三大控

上一篇: 索尔维全系列Solef?PV